电话:0531-59879998

手机:18553117161

18560073517

邮箱:sdannaji@163.com

地址:山东省济南市工业南路44号

摘要:介绍了1,2-丙二醇的用途和生产现状。1,2-丙二醇可用于树脂、增塑剂等,产品需求量巨大。1,2-丙二醇目前主要由环氧丙烷制得,原料源于不可再生的石油资源。综述了以源于可再生生物质资源的山梨醇、甘油或乳酸加氢制取1,2-丙二醇和葡萄糖发酵生产1,2-丙二醇的研究进展,并探讨了今后的发展前景。

1,2-丙二醇的传统工业生产方法主要是通过环氧丙烷水解,即环氧丙烷与水在200℃和1~20MPa反应条件下发生反应生成1,2-丙二醇(见反应式1),反应中有二丙二醇和三丙二醇生成,还有少量1,2-丙二醇和碳数较高的甘醇同时生成。也可通过碳酸丙烯酯/碳酸二甲酯法来生产1,2-丙二醇(反应式略),其路线是:环氧丙烷与CO2反应生成碳酸丙烯酯,然后与甲醇发生转酯化反应生成碳酸二甲酯同时联产1,2-丙二醇,由于该路径的主要原料实际上也是环氧丙烷,因此,从原料来源角度讲,两条路径并无本质区别。工业上环氧丙烷主要来源于石油化工产品的丙烯环氧化。而由于石油资源的不可再生性,储量必然日益枯竭,因此利用可再生的生物质原料生产1,2-丙二醇势在必行。

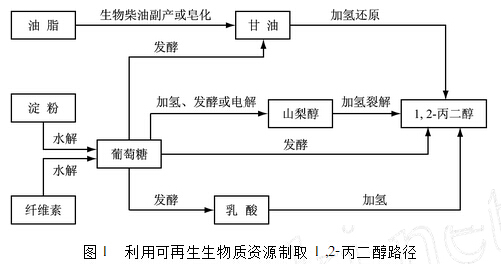

生产1,2-丙二醇,目前可行的方案有:1)利用葡萄糖等加氢还原生成山梨醇等多元醇进一步而加氢裂解生产1,2-丙二醇;2)利用生物甘油(生物柴油副产、油脂皂化或发酵)加氢生产1,2-丙二醇;3)利用生物发酵得到的乳酸加氢制取1,2-丙二醇;4)葡萄糖直接发酵生产1,2-丙二醇。由生物质资源生产山梨醇、甘油或乳酸均已大规模商业化生产,因此不管哪条路径其原料均来源于可再生生物质资源,如图1所示。下面就分别对这四条路径进行介绍。

1利用多元醇(山梨醇)加氢裂解生产1,2-丙二醇

以山梨醇为原料氢解生产多元醇(包括乙二醇、1,2-丙二醇等)的反应很早即开始研究,从裂解产物的组成来看,1,2-丙二醇为其主要产物之一,因此以山梨醇氢解制取1,2-丙二醇在技术上是可行的。山梨醇氢解生成1,2-丙二醇的反应如反应式2所示。

![]()

李仲良等用不同条件下制备的含CuO2ZnO的催化剂,在H2压力8MPa、200℃反应5h后,1,2-丙二醇的选择性在5%左右。徐周文在此领域进行了富有成效的研究,他利用含镍/钌的加氢裂解催化剂,在4%氢氧化钠水溶液(氢氧化钠溶液与山梨醇溶液的摩尔比1∶8,pH值13)中,25%的山梨醇水溶液可在200~250℃、10~15MPa的条件下加氢裂解,反应产物组成为:乙二醇为20%~30%,1,2-丙二醇为30%~60%,丙三醇为15%~30%,各种丁二醇5%~12%,其余产物有甲醇、乙醇等。

由上述路径生产多元醇的工艺国内已由长春大成集团投入生产,该公司已建成投产200kt山梨醇裂解装置,主要产品为丙二醇、乙二醇和树脂醇等。据报道该公司生产化工醇收率97%,1t产品消耗1t淀粉,相当于1.42t玉米。该公司准备继续扩大规模,预计3年后醇类产能将达到1200kt/a。

2利用生物柴油副产甘油加氢生产1,2-丙二醇

甘油加氢制取1,2-丙二醇的反应见反应式3。

![]()

甘油催化加氢制取 1,2-丙二醇的反应多采用含铜催化剂。Suppes等采用含45%CuO、47%Cr2O3、3.5%MnO2和2.7%BaO的催化剂,在催化剂用量为甘油质量的5%、H2压力1400kPa、反应温度200℃条件下,反应24h后,甘油转化率超过50%、1,2-丙二醇选择性超过80%。Casale等在专利中描述了包含CuO/ZnO的催化剂,其中Cu和Zn的比例在0.5~3时,甘油转化率超过90%,1,2-丙二醇选择性超过80%。F1eckenstein等分别采用主要成分为Cu/Cr、Cu/Zn、Cu/Al和Cu/Si的催化剂,考察了相关性能,其中Cu/Zn有较好效果,转化率和选择性均超过90%。

BASF公司Schuster等以99.5%甘油为原料,使用78%CoO、17%CuO、5%MnO2、4%H3PO4和5%MoO3制得的催化剂,在250℃、5MPa、反应6h的条件下,丙二醇收率超过95%。Werpy等采用含Ni、Re和C的催化剂,在一定的温度和氢气压力条件下反应4h,催化甘油氢解生成1,2-丙二醇,其选择性最高可达88%,同时该专利还描述了多元醇(例如山梨醇)类的加氢裂解和乳酸的加氢。

陈长林等采用铜、锌、锰或铝的催化剂,甘油在200~250℃、2.5~5MPa压力下连续加氢生成1,2-丙二醇,转化率90%~95%、选择性95%。我们的研究结果也表明,采用一种含铜催化剂,氢气压力5MPa、反应温度200~240℃条件下,1,2-丙二醇的收率超过90%,催化剂寿命超过1000h。这表明目前甘油催化加氢制取1,2-丙二醇技术已有较大进展,但是为保持催化剂的高活性,需用纯度较高的甘油。

3乳酸加氢生产1,2-丙二醇

乳酸目前主要由生物发酵得到,技术成熟、产量巨大,利用乳酸作为原料制备一些化学品的研究也在广泛开展。乳酸分子和1,2-丙二醇分子仅在端位上的羧基和羟基不同,因此将乳酸端位上的羧基加氢还原即可得到1,2-丙二醇。乳酸加氢制取1,2丙二醇的反应见反应式4。

![]()

Zhang等利用碳负载钌催化剂进行了乳酸加氢的研究,5%乳酸水溶液在150℃,14.5MPa下转化率接近100%,副产物小于5%。Cortright等用Cu/SiO2催化剂,以85%乳酸水溶液为原料,在473K、0.72MPaH2压力下,乳酸转化率100%,1,2-丙二醇选择性超过88%。罗鸽等则将乳酸先酯化生成乳酸乙酯,乳酸乙酯在423K、5.5MPaH2压力下在含钌/锡/硼/铝的非晶态合金催化剂作用下加氢生成1,2-丙二醇和乙醇,乳酸转化率和1,2-丙二醇的选择性均超过90%,罗鸽等合成了一系列催化剂并进行了表征,1,2-丙二醇均有较高的收率。

4葡萄糖发酵

自然界存在一些菌属能够将糖类转化为1,2-丙二醇的能力,例如契型梭菌或热解糖梭菌等,大多是通过丙酮醛途径将己糖转化为1,2-丙二醇,代谢途径见图2所示,但效率很低或需要一些特殊的糖。

Cameron等利用大肠杆菌作为出发菌株,通过基因工程构建了能将糖转化为1,2-丙二醇的基因工程菌株:将醛糖还原酶和甘油脱氢酶的基因引入到大肠杆菌中,并克隆丙酮醛合酶、嘧啶核糖磷酸转移酶和丙酮醛还原酶的基因,得到一种工程菌株,该菌株转化效率可达0.19g1,2-丙二醇/g葡萄糖。Cameron等人构建了多种工程菌株并进行了大量的研究,但1,2-丙二醇的收率均很低。

鉴于Cameron的方案中葡萄糖除代谢生成1,2-丙二醇之外,还生成乳酸、乙醇、乙酸等副产物。Isabelle等提出了利用基因工程菌株发酵同时生产1,2-丙二醇和丙酮的设想,该方案述及的代谢路径如图3(略)所示。该公司构建可生产1,2-丙二醇的基因工程菌的方案主要包括以下内容:以大肠杆菌为出发菌株,首先删除编码磷酸丙糖异构酶(该酶催化DHAP转化为GHAP,DHAP、GHAP分别是磷酸二羟基丙酮和32磷酸甘油醛)的tpiA基因以确保丙酮醛的合成,然后通过删除参与丙酮醛转化为乳酸的基因,同时抑制葡萄糖天然发酵的基因,再加上一些其它的有益修饰,例如删除编码乳酸脱氢酶(该酶催化丙酮酸合成乳酸)的ldhA基因和编码乙醇乙醛脱氢酶(该酶催化乙酰2CoA合成乙醇)的adhE基因等。

为了减小代谢生成的乙酸对菌株生长的抑制作用,向工程菌株中导入源于丙酮丁醇梭杆菌的可编码催化乙酸转化为丙酮的酶基因,这样菌株就可以将部分代谢生成的乙酸转化为丙酮。经过以上路径构建的工程菌株具备了将葡萄糖转化为1,2-丙二醇同时副产少量丙酮的能力,该工程菌株利用葡萄糖作为底物发酵时,最终发酵液1,2-丙二醇浓度为1.8g/L。

5展望

山梨醇氢解制取多元醇技术已经取得突破,并投入大规模生产;甘油加氢制备1,2-丙二醇的催化剂转化率和选择性都很高,主要取决于甘油原料的产量和成本。乳酸加氢制1,2-丙二醇收率也比较高,但目前乳酸成本尚比较高,倘若乳酸产量继续增加且成本进一步降低,该方案不失为一条好的选择;基因工程菌直接发酵技术难度大、收率低,但其原料来源方便、生产过程简便。虽然以上几种方案各有优劣,但利用可再生生物质资源制取1,2-丙二醇已经为人们所共识,如果其原料来源得到解决、生产技术有所突破、成本得以降低,则大规模生产也将很快到来。